Nuevos métodos en la innovación

El artículo forma parte de la serie Una visión panorámica de la automatización :

- Ecosistema dentro de la empresa

- Core del negocio

- Digitalización

- Diferenciación vs Commodity

- Un nuevo paradigma en la gestión de pedidos

- La aversión al cambio

- La competencia ya está en ello

- Sectores industriales donde es una ventaja competitiva

- Punta de lanza: nuevos métodos en la innovación

- Nuevos métodos en la innovación

- Implantación de proyectos

- Softwares asociados a la automatización

- Futuro de la automatización

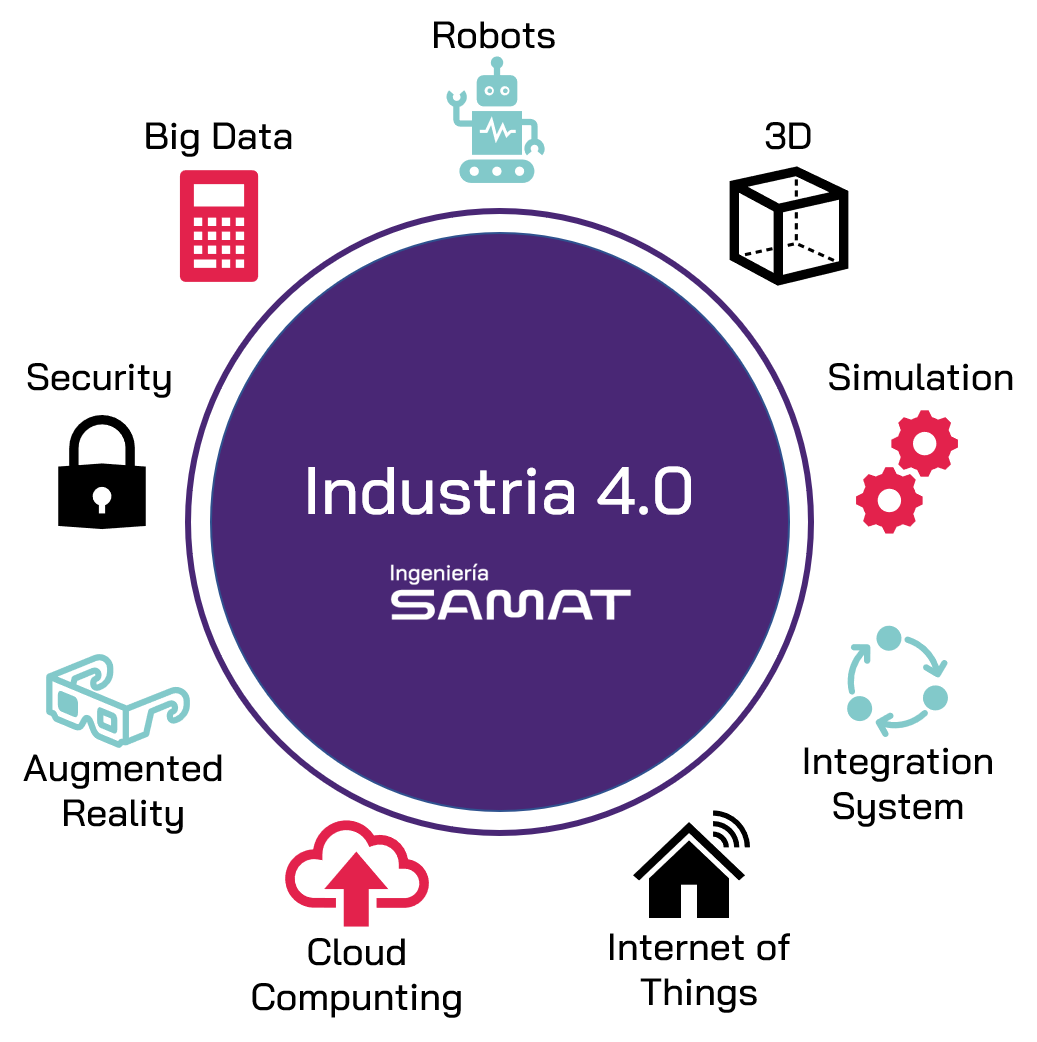

Comenzamos un nuevo capítulo dentro de esta Serie donde vamos a escribir sobre la nueva vía de innovación que se abre con lo que se ha venido en llamar la Industria 4.0 y, desde nuestro punto de vista, esto debe basarse en la Ingeniería 4.0, de lo contrario, el fracaso está asegurado.

Con las empresas y clientes que hablamos, existe, generalmente, un desconcierto sobre qué es la Industria 4.0 y qué deben aplicar en cada caso. Nosotros pensamos que cualquier actuación que se emprenda debe estar apoyada en la Ingenieria 4.0. En este artículo hablamos sobre la pieza angular de esta ingeniería y trataremos de defender cómo se convertirá en el Eje del cambio. Comencemos.

Origen

Son muchas las voces desde todos los ámbitos que avisan que la revolución de la Industria 4.0 está ya más que asentada en nuestro tiempo. La difícil situación social y económica por la que pasa el mundo en la actualidad puede servir como oportunidad para repensar el modelo de negocio en muchas compañías. Las reglas están cambiando cada vez más rápido y la adaptación al presente de nuestro entorno ya empieza a no ser suficiente, toca adaptarse al futuro.

Antes de comenzar a hablar sobre Industria 4.0 vamos a definir brevemente qué es y nuestra visión sobre ella. Como saben, han existido tres revoluciones históricamente en la industria (ahora vamos a por la cuarta) que resumidamente han consistido en:

- Revolución de las fuentes de energía primaria desde el vapor y corrientes de agua hasta la llegada de la electricidad.

- Revolución en los sistemas de comunicación (ferrocarril) y aparición de la producción en masa y las ciencias del management.

- Revolución de las computadoras que eclosiona con la aparición de los microprocesadores.

La cuarta revolución, la que nos toca ahora, es la de los DATOS y la conexión entre el HUMANO y la MÁQUINA. Una revolución basada en el control absoluto de los datos que nos permita realizar una toma de decisiones en tiempo real en todo el ciclo de vida del pedido e incluso del desarrollo del producto: desde la concepción y fabricación, hasta la entrega final al consumidor.

Un cambio inevitable que ya está aquí

Aunque pueda parecer a priori que este cambio está lejos o que no va a afectarnos («mi industria ha sido igual que ahora desde hace décadas», «nosotros no tenemos competencia feroz», «seguimos vendiendo igual que siempre»), la velocidad del cambio es tan rápida que a lo que queramos darnos cuenta, nos alcanzará como un tsunami, trabajemos en el sector en el que lo hagamos, seamos una gran compañía o una PYME.

Desde SAMAT llevamos tiempo hablando de conceptos y tareas como la automatización de procesos, ahorro de tiempos, evitar errores, liberar recursos, dato único, configuradores… Todos estos conceptos no son sino partes del cambio, tareas que hay que implementar para que el proceso se lleve a cabo.

Cuando hablamos de Inteligencia Artificial, Big Data, Machine Learning, Autonomía en la toma de decisiones, hablamos de Datos. Uno de los principales problemas en las empresas en la actualidad es el tratamiento de la información. Es muy común ver en nuestros clientes como los mismos datos pasan por multitud de manos y herramientas durante el ciclo de vida de un pedido. Desde que captamos la necesidad del cliente, realizamos una oferta, comprobamos la validez técnica, aprobamos el pedido, generamos la documentación de producción, realizamos las compras, descontamos stocks hasta que finalmente enviamos el producto fabricado y lo montamos, la cantidad de información que la compañía maneja es altísima.

Y lo peor de todo, los mismos datos se van introduciendo y usando una y otra vez en los distintos departamentos que, entre otras cosas, son dependientes unos de otros. Nosotros defendemos el paradigma del Dato Único.

Un Configurador como eje del cambio

Podríamos hablar de qué técnicas son las mejores para realizar un configurador o sus reglas (explicadas en este artículo), pero en este caso vamos a hablar de qué hacemos con toda esa información, porque: ¿realmente la tenemos? ¿sabemos a ciencia cierta cuánto vendemos, cuánto vale lo que fabricamos, a quién vendemos, nuestras soluciones son las más óptimas, porqué me compran (o no) a mi en vez de a la competencia, podríamos ser más baratos o competitivos….?

Una de las herramientas que nosotros tratamos de introducir en las empresas es un configurador de producto. Más que una herramienta o producto, nosotros hablamos de una estrategia. Y no está solamente relacionada con el departamento técnico o la producción, es una estrategia global y sobre todo transversal a la compañía.

Una aplicación ubicada en una web que utilice información real y actualizada de nuestro sistema de gestión, asista al cliente final (o equipo comercial) en el proceso de introducción de las necesidades, recoja la información del pedido y la guarde, dé de alta el pedido en nuestro sistema, genere las órdenes de compra, cree los planos de fabricación y manuales de montaje, descuente stocks o siga el flujo de trabajo exacto que deseemos no solo no está lejos, sino que ya está aquí. (Y en SAMAT podemos ayudaros, ¡por cierto! Hemos implantado varios Configuradores con éxito)

Ventajas obtenidas

Esta abrumadora solución trae consigo una seria de mejoras en la compañía que van mucho más allá de las siempre comentadas (reducción de errores, aumento exponencial de la velocidad, dato único…) y aquí van algunos ejemplos:

- Autonomía y Optimización de la compañía. El configurador utiliza la información del sistema de gestión directamente por lo que nadie deberá estar al cargo del mismo. Cada uno será responsable de su parcela (p. ej.: compras de su relación con el proveedor, almacén de los stocks, etc.) y la herramienta podrá utilizar dicha información para ofrecernos la opción más barata, la más rápida o incluso la más óptima para la empresa en base a unos atributos.

- Conectividad interdepartamental. La herramienta circulará tangente a todos los departamentos y apoyará y se servirá de todos ellos.

- Coste marginal cero. Qué quiere decir esto? Que es una inversión única, a partir de aquí el uso de la herramienta es gratis. Desarrollas una vez y te aprovechas del desarrollo para siempre.

- La empresa estará al día en todos los ámbitos. Un sistema integral como este permitirá a la compañía vivir en el presente. Un cambio de diseño, de herramienta de fabricación o de compra de un material simplemente tendrá que ser imputado correctamente por el responsable en cada caso y la herramienta seguirá funcionando de manera adecuada desde ese mismo instante. No será necesario tener que utilizar tarifas antiguas, repetir errores por reaprovechar pedidos antiguos, “tasar” productos en base a la experiencia o evitar la mejora y optimización de los diseños por ser un problema implantarlos más que una solución.

- Registro de todos los datos. TODOS. Desde que entra el pedido hasta que sale, tenemos todos los datos a nuestro alcance. Además de utilidades como un control de qué productos vendemos más que ayuden a mejorar las gamas o a abaratar o encarecer el producto adecuado, si damos un salto e introducimos la inteligencia artificial… ¿Podremos ayudar al cliente hacia la solución que mejor necesite? ¿Podremos comprar o generar stocks de los productos correctos previamente a que nos los pidan? Las máquinas aprenden a medida que experimentan (en el llamado proceso de machine learning). Su lógica interna es modificada dinámicamente a medida que acumula y evalúa más datos. Las herramientas serán cada día más potentes por sí mismas.

Preguntas importantes

Y ahora las principales preguntas son 2:

- Esto, ¿cuánto cuesta, en tiempo y dinero, y quién debe implantarlo? En primer lugar, este proceso no puede ser realizado por el mismo personal que logra día a día la supervivencia de la compañía con muchísimo mérito. Estos procesos funcionan realmente cuando se externalizan o se forman equipos nuevos que los llevan a cabo liberados de los “problemas” diarios. En Ingeniería SAMAT tenemos una gran experiencia en estos procesos y podemos ayudar en todos y cada uno de ellos, en el punto y tarea que el cliente desee. Desde la creación del configurador, integración en el sistema, desarrollo de una estructura de trabajo y formación de los trabajadores para que mantengan la herramienta.

- Y, ¿qué va a pasarme si no lo hago? Esta pregunta es incierta, pero si algo tenemos claro es que la decisión incorrecta y carísima a largo plazo es no hacer NADA. Llegará el día en que los plazos que exigirá el mercado se reduzcan en gran medida y ahí nadie va a esperar a que te pongas a acelerar tus procesos. O implantas un sistema como este o no estarás.

Conclusión y próxima entrada…

La industria 4.0, la Ingeniería 4.0 ya está aquí y no parece que tenga pensado esperar a nadie. Existen ya tecnologías y procesos que pueden ayudar a las empresas a comenzar a introducirse en este nuevo paradigma, como por ejemplo un configurador transversal a la compañía que optimice al máximo la información y automatice la mayoría de procesos repetitivos y faltos de valor que se realizan durante el ciclo de vida de un pedido.