¿Automatización del diseño CAD de motos? … ¡Un momento! Antes de seguir: ¿qué es la automatización de procesos en el diseño?

Definición exprés: procedimiento por el cual, nos centramos en obtener el mejor diseño posible gracias a que hemos automatizado la creación final del modelo CAD así como los cálculos estructurales de validación; pudiendo de este modo probar innumerables geometrías, que de otro modo, sería prácticamente imposible. ¡Nos centramos en el diseño!

Sigamos ahora: En el mundo del motociclismo… la importancia de las suspensiones y la geometría del chasis es fundamental para tener un buen comportamiento del conjunto de la moto y en el mundo del off-road es, posiblemente, el punto más importante en la puesta a punto.

En este articulo nos centraremos en el conjunto bieleta amortiguación trasero y en cómo crear un configurador técnico de diseño y cálculo con el que podremos modificar el comportamiento de la moto alterando una serie de parámetros para obtener un diseñó completamente validado y calculado.

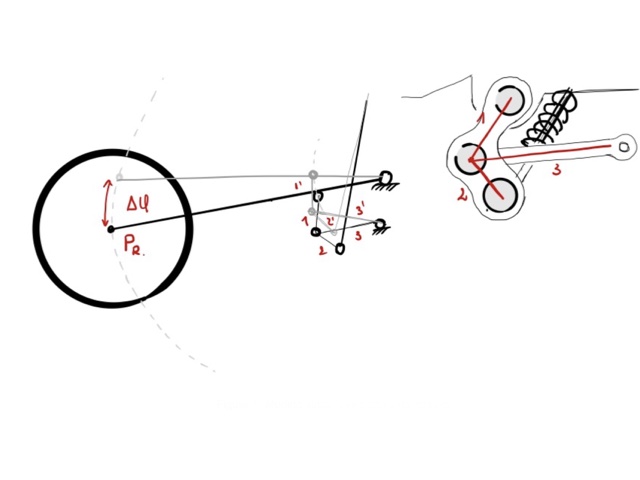

Como norma general, las motos off-road utilizan el sistema de bieletas con balancín unido al basculante. Con este sistema se consigue que el comportamiento de la suspensión sea muy progresivo. En la siguiente imagen se puede ver un modelo simplificado del conjunto con el que se obtienen las relaciones geométricas necesarias y cuál es el comportamiento típico de sus componentes.

En la siguiente gráfica se representa el comportamiento típico del amortiguador y la rueda en términos de fuerzas y desplazamientos.

Pero… ¿cómo diseñamos estos componentes para que su comportamiento sea el óptimo? ¿Invertimos tiempo para definir los componentes y posteriormente calcularlos para comprobar si cumple con nuestros requisitos? ¿O partimos de un rediseño base realizando un cálculo sobre dicho modelo y vamos afinando el diseño según los resultados de los sucesivos cálculos que vayamos realizando en un proceso de iteración de difícil valoración?

Con nuestro configurador técnico Driveworks, podemos combinar las ventajas de ambas opciones y obviando sus costosos inconvenientes, ¡calculamos a la vez que diseñamos! Lo que nos abre un abanico de posibilidades permitiéndonos definir óptimamente hasta en el último detalle. ¿Cómo? Así:

Automatización del diseño CAD del conjunto mecánico

Para ello, en primer lugar, definiremos las dimensiones y características de nuestro modelo CAD 3D mediante SolidWorks, parametrizándolo en base a la geometría que queremos validar. Como hemos comentado, queremos controlar las dimensiones de las piezas, así como su material y restringir el desplazamiento que experimentará el tren trasero de la moto una vez esté ésta en funcionamiento. Todos estos valores los manejaremos desde una sencilla entrada de datos que diseñaremos con el propio configurador de producto.

Podemos rellenar y lanzar tantas entradas de datos como diferentes modelos queramos comprobar. Si estáis familiarizados con las automatizaciones de modelos 3D, habréis comprendido rápidamente, que esta primera etapa, nos sirve para obtener un CAD 3D gracias a la automatización del diseño.

Toda la información introducida en la entrada de datos la podemos utilizar posteriormente a la hora de realizar los diferentes cálculos. ¿Cómo? Podemos crear variables donde calcular desplazamientos, ángulos, fuerzas… según los datos introducidos. Estas variables calculadas, así como todos los datos de la entrada de datos, pueden ser exportados en una hoja Excel que utilizaremos para alimentar el cálculo.

De esta manera, tendremos a nuestra disposición todos los modelos 3D y datos necesarios para realizar tantos cálculos como necesitemos.

Automatización de fuerzas y desplazamientos del conjunto mecánico

Una vez que el modelo, con las dimensiones deseadas ya introducidas, se ha generado con éxito, se debe obtener los esfuerzos máximos que puede soportar el mismo y confirmar que es apto para ellos.

Si focalizamos el análisis sobre el conjunto de la bieleta y el balancín, existe una fuerza de reacción debida al desplazamiento de este punto, el cual, a su vez, produce un desplazamiento en el amortiguador. Pero debemos tener en cuenta que, éste dependerá, a su vez, del desplazamiento máximo vertical de la rueda que hayamos seleccionado en los parámetros de entrada.

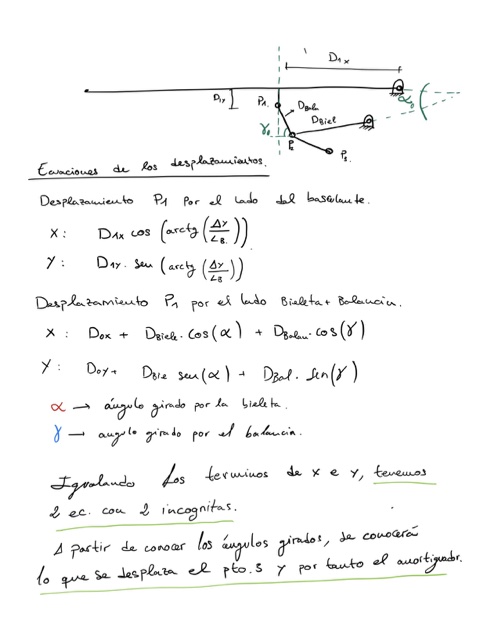

La forma de calcular estos desplazamientos se plantea de forma sencilla, a continuación:

Para obtener el valor de los desplazamientos en cada uno de los modelos, existen dos opciones:

- o capturamos los valores de los ángulos y desplazamientos a partir de DriveWorks

- o podemos programar una Excel que resuelva las ecuaciones en función de los parámetros de entrada.

Sin duda la forma más cómoda, rápida y efectiva será capturar los valores desde DriveWorks y volcarlos a una Excel para introducirlos al cálculo. Volveremos a hablar de esta hoja Excel, más adelante.

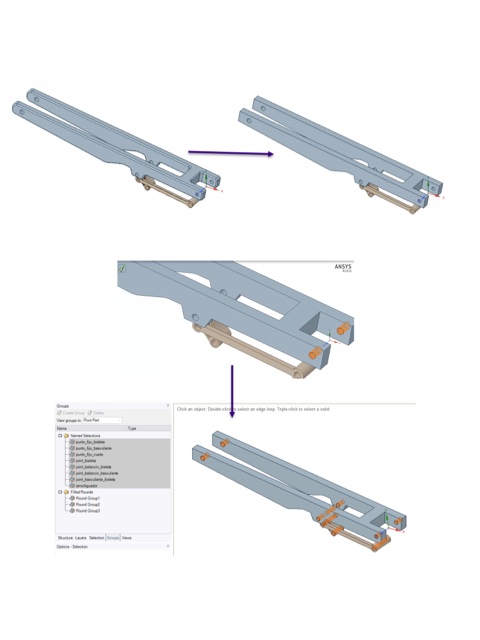

Automatización del cálculo FEM del conjunto mecánico

Vamos ahora, a centrar nuestra atención en el cálculo estructural por elementos finitos, como lo haríamos de una manera habitual. Comenzamos con el tratamiento de la geometría. La geometría se limpiará de forma automática, eliminando los redondeos y otros «desperfecto»: esto lo logramos con una macro en SpaceClaim que nos reduce un 90% de tiempo en esta tarea tan ingrata. Esta macro, es capaz de eliminar taladros o crear elementos Shell de forma automática, lo cual se agradece enormemente.

Una vez que la geometría esté limpia, se le pedirá al usuario que seleccione, de forma interactiva, las zonas sobre las que se aplicarán las condiciones de contorno del cálculo.

A continuación, se caracterizará el material de los componentes. En función del material seleccionado en la toma de datos, se seleccionará de forma automática un material de la librería de ANSYS con las mismas características.

El siguiente paso en un cálculo de esta naturaleza es el mallado el modelo. Se introducirán los parámetros de mallado necesarios, como puede ser el tamaño de elemento o la forma de los elementos dominantes en función de las dimensiones del modelo. Siempre de forma automática.

En cuanto a las condiciones de contorno del cálculo, se impondrán sobre las name selection definidas previamente en el tratamiento de la geometría.

Para definir el funcionamiento del conjunto, de nuevo a partir de las name selection creadas en el tratamiento de la geometría, se permite el giro de los componentes en los puntos fijos al chasis y se restringe el movimiento en el plano transversal, simulando el efecto de los rodamientos, bulones y tornillos que formarían el conjunto.

Para que el cálculo quede completamente definido y se puedan conocer los esfuerzos sobre el conjunto bieleta amortiguador, el alojamiento para la rueda del basculante queda restringida en desplazamientos.

El último punto consiste en la aplicación de la carga que debe soportar el conjunto, ésta vendrá del amortiguador trasero y se calcula en función del ángulo rotado por la rueda y las relaciones geométricas entre la rueda y el amortiguador como ya se ha explicado anteriormente.

El valor de la carga que hay que aplicar se importará de la Excel que obtuvimos en el volcado de datos de Driveworks, ¿recordáis? De este modo, el cálculo se actualizará en función de la geometría sin necesidad de que el usuario modifique ningún parámetro del cálculo.

Las condiciones de contorno del cálculo quedan como se muestra en la imagen:

Cuando el cálculo ha terminado es hora de evaluar los resultados obtenidos para comprobar si el diseño cumple las expectativas.

Proceso de iteración hasta obtener solución deseada del conjunto mecánico

Si el modelo no es válido, bastaría con variar los parámetros de entrada iniciales y probar la nueva configuración. Este proceso iterativo se podría aplicar a cualquier componente de un vehículo, haciendo mucho más rápida las etapas iniciales de diseño, ya que conoceremos el comportamiento de cada configuración rápidamente.

Obtención de entregables de fabricación, ¡todo en uno!

Una vez hayamos dado con el diseño que cumple con todos los requisitos estipulados, ni siquiera tendremos que realizar los planos de fabricación ya que Driveworks los genera y los almacena en la ruta que deseemos automáticamente, así como en formato PDF y DXF.

¿Quién da más?

Conclusiones

Hemos creado un ciclo cerrado, completo e iterativo que nos permite:

- Introducir los datos de una geometría dada y modificarlos según nuestro criterio, necesidades o intuición, en un Configurador de Producto: DriveWorks

- Obtener un modelo CAD 3D con esos valores, completamente funcional

- Calcular las fuerzas que se aplican, mediante una Excel asociada a DriveWorks

- Lanzar automáticamente un cálculo de validación mediante ANSYS, enlazado con la Excel, que tiene los datos finales

- Iterar hasta encontrar la solución ideal

- Recoger los frutos: planos, CAD 3D y otros entregables de fabricación

Con este sistema, hemos comprobado que podemos reducir un 35% el tiempo empleado en la fase de prediseño y diseño definitivo, ya que automatizamos muchas tareas repetitivas.

Por ello, seremos capaces de entregar al mercado un producto en mucho menos tiempo que con el método tradicional (time-to-market).

Y otra gran ventaja, es que podemos manejar muchas más variantes en nuestro prediseño sin esfuerzo: cuando antes diseñábamos en base a tres o cuatro modelos, ahora podemos hacerlo tomando cientos de ellos, ya que podemos filtrar aquello que no necesitemos con sencillez.

Otros ejemplos y sectores

Desde luego, las posibilidades de aplicar esta metodología son inmensas:

Cualquier sistema mecánico o estructural que tenga una potente componente de diseño y necesite un riguroso análisis estructural, es susceptible de utilizarse.

Se nos ocurre, por ejemplo:

- Sector elevación – Configurador de grúas pórtico – Configurador de bancadas de maquinas, …

- Sector motor – Configurador de balancines, amortiguaciones, chasis,…

- Sector transporte – Configurador de trailers, configurador de contenedores…

- Sector agrícola – Configurador de maquinaria agrícola, de remolques,…

- Sector maquinaria pesada – Configurador de maquinaria industrial, funcionamiento, producto…

- sector industria metálica – Configurador de estructuras, de puertas automáticas, de ventanas,…

- Sector construcción – Configurador de naves industriales, configurador de estructuras de edificios…

- Sector handling – Configurador packaging, configurador de cintas de transporte

- Sector decoración – Configurador de cocinas, salones, armarios, muebles…

- Sector textil – Configurador de ropa, camisetas…

- Sector … – Cualquier sector o departamento de empresa que quiera «automatizar el proceso de diseño«

- Y no queremos olvidarnos del proceso previo al diseño de producto, las ventas !! Un configurador comercial es un éxito para aumentar las ventas, presupuestos automáticos sin errores…

Si quieres diseñar de la forma más optimizada posible y te gustaría que Ingeniería SAMAT te oriente en estos temas, somos todos oídos…